合作客戶/

拜耳公司 |

同濟大學 |

聯合大學 |

美國保潔 |

美國強生 |

瑞士羅氏 |

相關新聞Info

推薦新聞Info

-

> 炔屬二醇表面活性劑對環氧灌漿材料漿液性能、灌體的滲透性影響(二)

> 炔屬二醇表面活性劑對環氧灌漿材料漿液性能、灌體的滲透性影響(一)

> 羧酸鹽型Gemini表面活性劑GAC-31合成條件及表、界面活性研究(二)

> 羧酸鹽型Gemini表面活性劑GAC-31合成條件及表、界面活性研究(一)

> 表面張力對龍泉青瓷梅子青釉熔體表面形狀、燒成制品外觀質量的影響(二)

> 表面張力對龍泉青瓷梅子青釉熔體表面形狀、燒成制品外觀質量的影響(一)

> 系列脂肪醇聚氧乙烯醚磺酸鹽表面活性劑制備、溶解性、表面張力及界面張力測定(二)

> 系列脂肪醇聚氧乙烯醚磺酸鹽表面活性劑制備、溶解性、表面張力及界面張力測定(一)

> 添加不同量阿維菌素Silwet 408對阿維菌素微乳劑藥液表面張力的影響——結果與分析、結論

> 添加不同量阿維菌素Silwet 408對阿維菌素微乳劑藥液表面張力的影響——摘要、材料與方法

表面張力對龍泉青瓷梅子青釉熔體表面形狀、燒成制品外觀質量的影響(一)

來源:《山東陶瓷》 瀏覽 27 次 發布時間:2025-07-28

摘要: 表面張力是熔體表面層由于質點作用力不均衡而產生的使熔體表面收縮的力。本文對龍泉窯梅子青釉進行了熔融實驗、釉滴實驗和燒成實驗,通過觀察實驗過程中釉熔體的變化及對比燒成后制品的外觀質量,闡述了表面張力對釉熔體表面形狀的影響、表面張力和重力相對大小對釉滴形狀的影響,以及表面張力對燒成制品外觀質量的影響,并對表面張力的作用原理進行了分析和研究。

陶瓷作品從原始的表面粗糙、凹凸不平的上釉泥坯,通過燒制,變成一件精美絕倫、表面平整、光滑亮麗的藝術品,期間表面張力起著至關重要的作用。陶瓷在燒制過程中,隨著溫度的升高,胎和釉逐漸出現液相并不斷增多,最終胎體燒結,釉層熔融轉化為熔體。由于熔體的表面張力作用,使得組成熔體的質點不斷的擴散和移動,最終達到力和位移的平衡,從而使釉層表面得以平整光滑。

表面張力是熔體表面層由于質點作用力不均衡而產生的沿表面作用于任一界線上的張力。與氣體接觸的熔體表面質點因其配位數未得到滿足,處于不對稱的力場內。質點間作用力不平衡,比熔體內部的質點具有較高的能量,熔體表面將自動收縮以降低過剩能量。熔體表面的這種自動收縮的趨勢,相當于在熔體表面水平方向上存在著使熔體表面收縮的力,即表面張力。

熔體的表面張力大小取決于化學組成、燒成溫度和燒成氣氛。在化學組成中,堿金屬對表面張力影響較大,熔體的表面張力隨堿金屬及堿土金屬半徑的增大而減少;熔體表面張力隨溫度的提高而降低;此外,窯內氣氛對熔體表面張力也有影響,在還原氣氛下的表面張力比在氧化氣氛下大20%左右。

釉熔體的表面張力對釉的外觀質量影響很大。表面張力使得釉熔體表面發生收縮,下面的新熔體就會浮向表面,利于釉中氣泡上浮排出,但表面張力過大會阻礙氣泡排除和熔體均化,在高溫時對坯的潤濕性不利,容易造成縮釉、滾釉缺陷。表面張力過小容易造成流釉,使釉面小氣泡破裂時形成難以彌補的針孔。當釉的黏度也很小時,情況更嚴重。

本文通過龍泉青瓷梅子青釉的燒制實驗,觀察釉熔體的變化過程,并推斷其變化過程與表面張力的關系。

1 實驗

1.1 坯釉組成

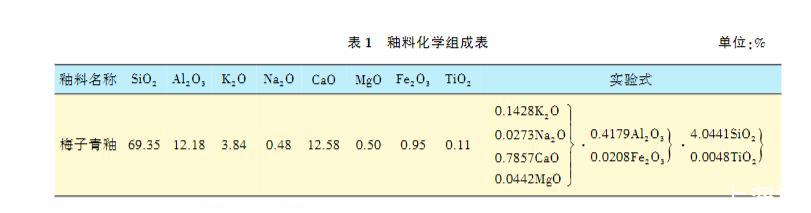

龍泉梅子青釉的釉料配方(質量分數)為: 西源瓷土45%、黃壇瓷土20%、獅子籠紫金土3%、石灰石22%、石英10%。該釉配方原料取自龍泉本地瓷土,適用性廣、穩定性好、燒成溫度范圍寬,其化學組成見表1。

表1 釉料化學組成表 單位:%

1.2 釉料制作

將各配釉原料混合,得到預混物,將球石、預混物、水以質量比2:1:0.6的比例進行濕法球磨,研磨18~20h,然后過100~200目篩,制成釉漿。

1.3 熔融實驗

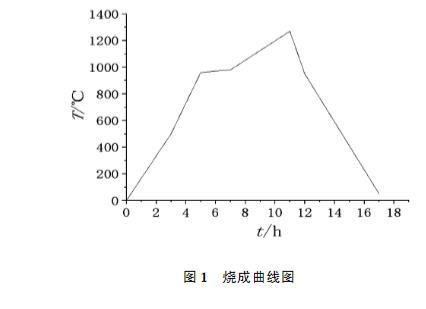

把磨好的釉料制成2cm×2cm×3cm正四棱柱試樣,置于窯門洞口內,借助于高溫顯微鏡可連續觀察其在加熱過程中的全部變化。本次實驗采用還原氣氛進行燒制,實驗最高燒成溫度為1270℃,氧化和還原氣氛轉換溫度為980℃,圖1為燒成曲線圖。

圖1 燒成曲線圖

1.4 釉滴實驗

把磨好的釉料制成一系列球體,直徑分別為32、16、8、4、2、1、0.5mm,置于龍泉白泥制成的薄板上。入窯按圖1燒成制度進行燒制,觀察燒成后各釉滴的形狀和尺寸以及釉滴與薄板之間的潤濕角大小。

1.5 燒成試驗

本實驗胎體選用龍泉本地的朱砂泥制作的小圓杯,朱砂胎配以梅子青釉能夠達到紫口鐵足和朱砂底的效果。首先采用浸釉法上底釉,然后在底釉的基礎上進行噴釉,確保釉層厚度達到1~2mm,施釉完成后刮洗干凈素坯的底足。把上好釉的小杯置于窯門洞口內,便于觀察胎釉在加熱過程中的變化。按圖1燒成制度進行燒制,分別進行氧化氣氛燒制和還原氣氛燒制,燒成溫度由熔融試驗得到的結果確定。觀察燒成制品的外觀形狀及氣泡分布情況。

2 實驗結果

2.1 表面張力對釉熔體表面形狀的影響

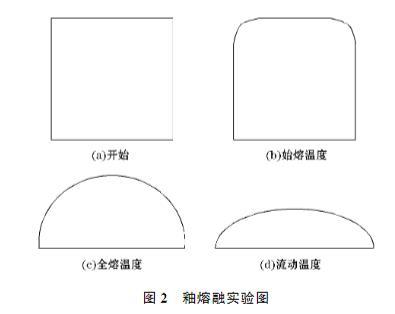

通過對釉料熔融實驗的觀察可以看到,隨著溫度升高,低共融物產生,試樣出現液相,逐漸變為熔體。四棱柱試樣最先變形的部位為頂部角點。由于角點是四棱柱曲率最大的部位(7/8的表面與空氣接觸),表面張力最大,表面能高,由表面張力產生的指向熔體內部的附加壓力也最大,因此角點最先熔融變圓,此時試樣所處的溫度(1180℃),稱為釉的始熔溫度,釉層開始封閉,如圖2b所示。隨著溫度繼續升高,四棱柱的棱邊也開始熔融變圓,棱邊也是曲率較大的部位(3/4的表面與空氣接觸)。最后,四棱體的各個平面開始熔融變圓(1/2的表面與空氣接觸),整個試樣由于表面張力的作用變為半球狀,此時的溫度(1260℃)稱為全熔溫度,如圖2c所示,形成平整、光滑的釉面。釉層雖然處于黏性流動狀態,但黏度較大不至于流淌,因此接近于釉的成熟溫度。溫度繼續升高,試樣流散開來,高度降至原有高度的1/3時的溫度(1300℃)稱為流動溫度,見圖2d。此時由于溫度升高,熔體表面張力減小,同時釉熔體黏度降低,受重力作用熔體會產生自然流淌,熔體表面由球面變為橢球面。

圖2 釉熔融實驗圖